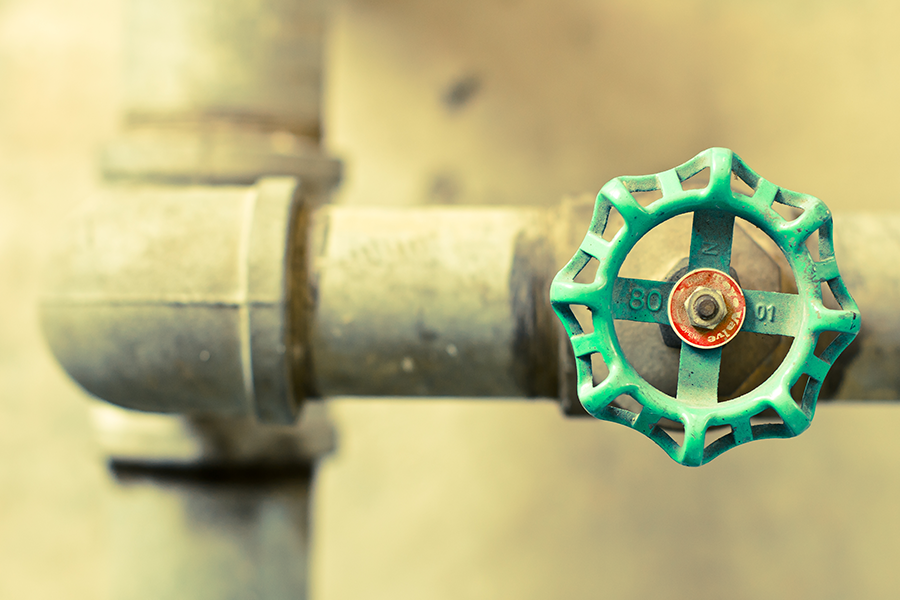

Todo lo que necesitas saber sobre válvulas industriales: Guía definitiva

Las válvulas industriales son componentes esenciales en una amplia variedad de industrias, desde la petroquímica hasta la farmacéutica, pasando por la minería, el tratamiento de aguas y la generación de energía. Su función principal es controlar el flujo de líquidos, gases o sólidos a través de tuberías y sistemas de transporte, y su correcta selección, instalación y mantenimiento son fundamentales para garantizar la eficiencia, seguridad y productividad de cualquier proceso industrial. Sin embargo, son elementos que esconden muchos beneficios según el tipo que escojas y que, en este artículo, conocerás de la mano de Trameco. ¿Comenzamos?

Evolución de las válvulas industriales

Han sido utilizadas por la humanidad desde la antigüedad para controlar el flujo de agua en sistemas de riego y acueductos. Los antiguos romanos, por ejemplo, desarrollaron sistemas rudimentarios para regular el flujo en sus acueductos, y civilizaciones más antiguas, como la mesopotámica, también las usaron en sus sistemas de riego. Con la revolución industrial en el siglo XVIII, su necesidad para aplicaciones más complejas como el control de vapor en calderas y motores de vapor se volvió evidente.

En este período se desarrollaron varios de los principios básicos que siguen siendo fundamentales en el diseño de válvulas modernas. Durante el siglo XX, evolucionaron con materiales más resistentes y diseños más eficientes, adaptándose a las nuevas demandas de la industria química, petroquímica, farmacéutica y de energía. Hoy en día, incorporan tecnologías avanzadas, como automatización y monitoreo digital, para ofrecer un control más preciso y mejorar la seguridad y eficiencia de los sistemas industriales.

¿Qué son las válvulas industriales?

Haciendo una breve explicación, se les puede definir como instrumentos de regulación mecánico con el cual se puede iniciar, detener o regular la circulación de líquidos o gases mediante piezas móviles que abren o cierran, de forma parcial o total, el paso del fluido. Pueden ser operadas manualmente, mediante actuadores eléctricos, neumáticos o hidráulicos, y son componentes críticos en la ingeniería de procesos y en la infraestructura de transporte de fluidos. Permiten el control preciso del flujo, lo que las convierte en elementos fundamentales en prácticamente cualquier planta industrial.

Conceptos clave de las válvulas

Respecto a sus propiedades físicas, poseen tamaños van desde milímetros hasta los 90 m o más de un diámetro (aunque en tamaños grandes suelen llamarse compuertas). Se clasifican, entonces, de diversas maneras, dependiendo de sus funciones, características de diseño y métodos de operación. Del mismo modo, para trabajar con estos elementos, es importante tener claro algunos conceptos clave como son: diámetro nominal, presión nominal, pérdida de carga y golpes de ariete.

- Diámetro nominal. Es importante conocer el tipo de fluido que pasará por una válvula antes de ofrecérsela a un cliente, ya que ciertos tipos de fluidos pueden ser peligrosos o dañar la propia válvula. Hay que seleccionar la más adecuada.

- Presión nominal. Al hablar de presiones, nos encontramos con que las válvulas están diseñadas para diferentes presiones. La presión de diseño se identifica con las siglas PN (Presión Nominal). Vienen expresadas en bar o kg/cm2.

- Pérdida de carga. Otro concepto que debemos conocer es el de pérdida de carga o de presión. De una forma sencilla, se puede decir que es consecuencia de las dificultades que encuentra un fluido a lo largo de su recorrido en atravesar las tuberías, accesorios y válvulas.

- Golpes de ariete. También hay que tener en cuenta el golpe de ariete. Es un fenómeno que se produce cuando un fluido que está circulando, se detiene de forma brusca. Exactamente lo mismo que ocurre cuando un automóvil frena en seco o colisiona con un obstáculo rígido. En el caso de los fluidos, lo que ocurre es una súbita elevación de la presión cuando se cierra bruscamente la válvula.

¿Qué materiales se usan para su fabricación?

El material de construcción de una válvula es un factor determinante en su rendimiento y durabilidad, ya que debe ser compatible con el fluido que controlará y las condiciones operativas, como la temperatura y la presión. Uno de los más comunes es el acero inoxidable, ya que ofrece una alta resistencia a la corrosión y es adecuado para aplicaciones que manejan productos químicos agresivos o en sectores industriales donde la limpieza y la higiene son cruciales.

Otro es el hierro fundido, comúnmente usado en aplicaciones de baja presión y temperatura, como sistemas de agua y tratamiento de aguas residuales. Su bajo costo y durabilidad lo hacen una opción popular, aunque no es adecuado para fluidos corrosivos como sí lo pueden ser el bronce y latón, ambos materiales versátiles a la par de resistentes. Plásticos y materiales sintéticos (como PVC, CPVC), también resultan ideales para temperaturas moderadas. Pero, si lo que buscas son válvulas que soporten altas presiones, entonces aquellas fabricadas a partir de acero al carbono serán tu mejor opción.

Tipos de válvulas industriales

Algunos de los tipos más comerciales a día de hoy en el Perú, son las válvulas esféricas, de compuerta, modelo conector, mariposa y de alta presión. Son utilizadas cuando se exigen condiciones variables en el tiempo y que se relacionan con el fluido que se maneja en el sistema de estudio o de trabajo. Todos, con la garantía de 1 año proporcionado por la empresa y servicios adicionales como mantenimiento y supervisión de operaciones previa conversación. Ninguna es superior al resto, aunque sí pueden ser más efectivas según las necesidades que presentes como cliente.

Trameco destaca su importancia como conexiones y sellos industriales. Conoce más de nosotros y encontrarás un amplio abanico de modelos como:

Válvula esférica

Es un mecanismo que sirve para regular el flujo de un fluido canalizado y se caracteriza por tener forma de esfera perforada. Cuando la válvula está cerrada, el agujero estará perpendicular a la entrada y a la salida. La posición de la maneta de actuación indica el estado de la válvula (abierta o cerrada).

Válvulas compuerta

Son válvulas de aislamiento caracterizadas por realizar el cierre mediante un disco de caras planas (cuña), mismo que se desliza verticalmente sobre los asientos fijos de la válvula situados en paralelo. Destacan en el mercado por ser bidireccionales, de gran capacidad y no aptas para servicios de regulación, siendo los favoritos de las empresas.

Válvula mariposa

Tienen ese nombre por la forma de su disco, el cual es girado sobre un eje obturando la sección de paso del conducto, formando una similitud con el cuerpo de la mariposa. El disco consigue ángulos de aperturas parciales ó totales hasta 90º que permiten el paso del fluido.

Válvulas de alta presión

Conocidas como “válvulas flotantes”. Su resistencia es mayor a la de sus hermanas porque, como su nombre indica, está hecho para soportar grandes presiones de agua, ya sea 1000, 2000, 3000 y 6000 PSI, en acero inoxidable y acero al carbono.

Válvula de globo

Finalmente, encontramos las válvulas de globo, cuyo diseño de cuerpo curvado es apto para favorecer la circulación del fluido y cuyo órgano de cierre es un disco que cierra contra un asiento finamente mecanizado para conseguir la estanqueidad.

¿Cuándo deben de utilizarse?

En las plantas industriales y en el transporte de fluidos, existen muchas situaciones en las cuales es requerido el uso de todo tipo de válvulas, entre las cuales tenemos:

- Requerimiento de apertura o cierre del caudal a la entrada de un equipo industrial.

- Procesos que requieren variación del caudal, según condiciones de operación.

- Regular la velocidad de entrada y salida del fluido entre dos puntos.

- Cuando se requiere ausencia del fluido en una zona específica del sistema, con la finalidad de realizar mantenimiento o realizar cambio de equipos.

- Para regular el caudal que entra o sale de un sistema y controlar la presión entre dos puntos que convergen en uno mismo.

Instalación y mantenimiento de válvulas

Una correcta instalación es fundamental para evitar fugas y garantizar el correcto funcionamiento de los equipos. Tienes que asegurarte de que la válvula seleccionada sea adecuada para las condiciones específicas de operación del sistema, además de instalarla en la posición correcta con las tuberías para evitar tensiones innecesarias. Utiliza juntas adecuadas para garantizar un sellado hermético, especialmente en sectores industriales que operan bajo alta presión.

En cuanto al mantenimiento, las válvulas deben ser inspeccionadas regularmente para detectar signos de desgaste, corrosión o fugas. Las válvulas de control, por ejemplo, pueden requerir calibraciones periódicas para asegurar que funcionan correctamente. Muchas de estas prácticas pueden realizarse de manera personal, como cliente, ya que se valen de revisiones visuales o limpieza periódica. De todos modos, siempre resultará clave contar con especialistas para labores de mantenimiento más complejas.

Mejores prácticas en el uso de válvulas industriales

Para garantizar una larga vida útil y un funcionamiento seguro de las válvulas, es importante seguir algunas mejores prácticas:

- Capacitación del personal. Asegúrate de que el personal encargado esté bien capacitado en la operación y mantenimiento de las válvulas.

- Inspecciones periódicas. Realizar inspecciones regulares para identificar problemas potenciales antes de que se conviertan en fallas críticas.

- Documentación y registros. Mantener un registro detallado de las inspecciones, mantenimientos y reparaciones realizadas para cada válvula, lo que facilita la planificación de reemplazos y ajustes futuros.

Regulaciones en el uso de válvulas

En muchas industrias, deben cumplir con normativas internacionales específicas para garantizar su seguridad y rendimiento. Algunas de las más importantes incluyen:

- ISO 9001. Certificación de calidad para garantizar que las válvulas se fabrican de acuerdo con estándares internacionales.

- API (American Petroleum Institute) Standards. Normas específicas para válvulas utilizadas en la industria del petróleo y gas, como API 600 y API 6D, que regulan el diseño, fabricación y pruebas de válvulas de compuerta, bola y de control.

- ASME (American Society of Mechanical Engineers) B16. Esta serie de estándares abarca aspectos como dimensiones, tolerancias y materiales para las válvulas industriales.

Un futuro de innovación y sustentabilidad

Analizando un panorama futuro, podemos decir que las válvulas industriales están ligadas a la automatización, la digitalización y la sustentabilidad. Cada vez son más las empresas que buscan reducir las emisiones, mejorar la eficiencia energética y prolongar la vida útil de sus equipos para reducir costos y minimizar el impacto ambiental. Se espera que las válvulas inteligentes, que se comunican en tiempo real con sistemas de monitoreo remoto, se conviertan en el modelo estándar, permitiendo una mayor eficiencia operativa y un mantenimiento predictivo.

Modelos como el de baja emisión y aquellos fabricados con materiales reciclables o menos contaminantes también están ganando popularidad en un esfuerzo por cumplir con regulaciones ambientales cada vez más estrictas. Al final, no dependerá del sistema como tal, sino de la elección que hagas y los usos que pienses darle. Por eso se dice que son mucho más que simples componentes; son piezas clave en la infraestructura de cualquier sistema de control de fluidos o gases. Al conocerlo en profundidad, los profesionales del sector pueden optimizar sus procesos, garantizando una operación segura y eficiente.

Contáctanos

En conclusión, las válvulas tienen múltiples usos que varían en función del tipo que tu empresa necesite. Pierde cuidado, en Trameco encontrarás el aliado que necesitas para elegir el modelo que mejor te convenga. Conoce más de nosotros dando Clic Aquí o ponte en contacto llamando al teléfono +511 271 2868. Escríbenos a [email protected] para solicitar el catálogo de productos o servicios, nuestros expertos resolverán gustosos todas tus dudas. Ubícanos en la Av. Intihuatana 857, Santiago de Surco.